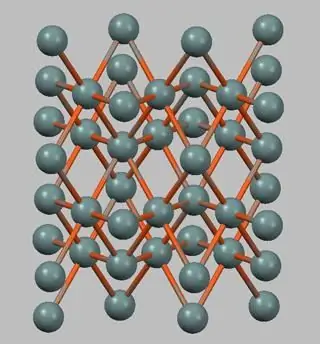

Gangsa ialah aloi berasaskan tembaga. Logam tambahan boleh menjadi nikel, zink, timah, aluminium dan lain-lain. Dalam artikel ini, kami akan mempertimbangkan jenis, ciri teknologi, kimia. komposisi gangsa, serta kaedah pembuatannya.

Klasifikasi

1. Mengikut komposisi kimia, logam ini biasanya dibahagikan kepada dua kumpulan. Yang pertama ialah gangsa timah. Di dalamnya, timah adalah unsur pengaloian utama. Yang kedua adalah tanpa timah. Kami akan membincangkan perkara ini dengan lebih terperinci di bawah.

2. Mengikut ciri-ciri teknologi gangsa, adalah kebiasaan untuk membahagikannya kepada boleh ubah bentuk dan faundri. Yang pertama diproses dengan baik di bawah tekanan. Yang terakhir digunakan untuk tuangan berbentuk.

Logam ini, berbanding dengan loyang, mempunyai sifat anti geseran, mekanikal dan rintangan kakisan yang lebih baik. Malah, gangsa adalah aloi tembaga dan timah (sebagai unsur tambahan utama). Nikel dan zink bukanlah unsur pengaloian utama di sini; untuk ini, komponen seperti aluminium, timah, mangan, silikon, plumbum, besi, berilium, kromium, fosforus, magnesium, zirkonium dan lain-lain digunakan.

Gangsa Timah: Faundri

Mari kita fikirkan apa itu logam. Gangsa timah (gambar di bawah menunjukkan bahagian tuang) adalah aloi yang mempunyai kecairan yang lebih rendah daripada jenis lain. Walau bagaimanapun, ia mempunyai pengecutan volumetrik yang tidak ketara, yang memungkinkan untuk mendapatkan tuangan gangsa berbentuk. Sifat-sifat ini menentukan penggunaan aktif gangsa dalam tuangan bahagian anti geseran. Juga, aloi yang dipertimbangkan digunakan dalam pembuatan kelengkapan yang dimaksudkan untuk operasi dalam medium akueus (termasuk air laut) atau dalam wap air, dalam minyak dan di bawah tekanan tinggi. Terdapat juga yang dipanggil gangsa tuangan bukan standard untuk tujuan yang bertanggungjawab. Ia digunakan dalam pengeluaran galas, gear, sesendal, bahagian pam, cincin pengedap. Bahagian ini direka bentuk untuk beroperasi di bawah tekanan tinggi, kelajuan tinggi dan beban rendah.

gangsa plumbum

Subspesies aloi timah faundri ini digunakan dalam pembuatan galas, pengedap dan tuangan berbentuk. Gangsa sedemikian dicirikan oleh sifat mekanikal yang rendah, akibatnya, dalam proses pembuatan galas dan sesendal, ia hanya digunakan pada asas keluli dalam bentuk lapisan yang sangat nipis. Aloi dengan kandungan timah yang tinggi mempunyai sifat mekanikal yang lebih tinggi. Oleh itu, ia boleh digunakan tanpa sandaran keluli.

Gangsa Timah: Boleh diubah bentuk

Aloi yang diproses dengan tekanan biasanya dibahagikan kepada kumpulan berikut:timah-fosforus, timah-zink dan timah-zink-plumbum. Mereka telah menemui aplikasinya dalam industri pulpa dan kertas (jaring dibuat daripadanya) dan kejuruteraan mekanikal (pengeluaran spring, galas dan bahagian mesin). Di samping itu, bahan-bahan ini digunakan dalam pembuatan produk dwilogam, rod, pita, jalur, gear, gear, sesendal dan gasket untuk mesin bermuatan tinggi, tiub untuk instrumentasi, spring tekanan. Dalam kejuruteraan elektrik, penggunaan meluas gangsa (tempa) adalah disebabkan oleh sifat mekanikalnya yang sangat baik (bersama-sama dengan ciri elektrik yang tinggi). Ia digunakan dalam pembuatan spring pembawa arus, penyambung palam, sesentuh. Dalam industri kimia, gangsa timah digunakan untuk menghasilkan dawai spring, dalam mekanik ketepatan - kelengkapan, dalam industri kertas - pengikis, dalam industri automotif dan traktor - sesendal dan galas.

Aloi ini boleh dibekalkan dalam keadaan lebih keras, keras, separa keras dan lembut (anil). Gangsa timah biasanya dikerjakan secara sejuk (digulung atau dilukis). Logam panas hanya ditekan. Di bawah tekanan, gangsa berfungsi dengan sempurna dalam keadaan sejuk dan panas.

Berilium gangsa

Ini adalah aloi yang tergolong dalam kumpulan logam pengerasan pemendakan. Ia mempunyai sifat mekanikal, fizikal dan elastik yang tinggi. Gangsa berilium mempunyai tahap rintangan haba yang tinggi, rintangan kakisan dan kekuatan kitaran. Ia tahan kepada rendahsuhu, tidak bermagnet dan tidak memberikan percikan api apabila dipukul. Pengerasan gangsa berilium dilakukan pada suhu 750-790 darjah Celsius. Penambahan kob alt, besi dan nikel menyumbang kepada memperlahankan kadar perubahan fasa semasa rawatan haba, yang sangat memudahkan teknologi penuaan dan pengerasan. Di samping itu, penambahan nikel menyumbang kepada peningkatan suhu penghabluran semula, dan mangan boleh menggantikan, walaupun tidak sepenuhnya, berilium yang mahal. Ciri-ciri gangsa di atas membolehkan anda menggunakan aloi ini dalam pembuatan spring, bahagian spring dan membran dalam industri jam tangan.

Ali kuprum dan mangan

Gangsa ini mempunyai ciri khas mekanikal yang tinggi. Ia diproses dengan tekanan, baik sejuk dan panas. Logam ini dicirikan oleh rintangan haba yang tinggi, serta rintangan kakisan. Aloi kuprum dengan penambahan mangan telah menemui penggunaan yang meluas dalam kelengkapan relau.

gangsa silikon

Ini adalah aloi yang mengandungi nikel, kurang kerap mangan. Logam sedemikian dicirikan oleh sifat mekanikal, anti geseran dan elastik ultra tinggi. Pada masa yang sama, gangsa silikon tidak kehilangan keplastikan pada suhu rendah. Aloi dipateri dengan baik, diproses dengan tekanan pada suhu tinggi dan rendah. Logam yang dimaksudkan tidak bermagnet, tidak bercucuh apabila dipukul. Ini menerangkan penggunaan meluas gangsa (silikon) dalam pembinaan kapal laut dalam pembuatan bahagian anti geseran, galas, spring,parut, penyejat, jerat dan sesendal pemandu.

Aloi Tanpa Timah Tuang

Jenis gangsa ini dicirikan oleh kakisan yang baik, sifat anti geseran, serta kekuatan tinggi. Ia digunakan untuk pembuatan bahagian yang dikendalikan dalam keadaan yang sangat sukar. Ini termasuk gear, injap, sesendal, gear untuk turbin dan kren berkuasa, cacing yang berfungsi seiring dengan bahagian keluli yang dikeraskan, galas yang beroperasi di bawah tekanan tinggi dan beban kejutan.

Bagaimana cara membuat gangsa?

Penghasilan logam ini mesti dilakukan dalam relau khas yang digunakan untuk peleburan aloi kuprum. Caj gangsa boleh dibuat daripada logam segar atau dengan penambahan sisa sekunder. Proses pencairan biasanya dilakukan di bawah lapisan fluks atau arang.

Proses menggunakan cas logam segar berlaku dalam urutan tertentu. Pertama, jumlah fluks atau arang yang diperlukan dimuatkan ke dalam relau yang sangat panas. Kemudian tembaga diletakkan di sana. Selepas menunggu ia cair, tingkatkan suhu pemanasan kepada 1170 darjah. Selepas itu, cair mesti dinyahoksida, yang mana tembaga fosforus ditambah. Proses ini boleh dijalankan dalam dua peringkat: secara langsung di dalam relau, dan kemudian di senduk. Dalam kes ini, bahan tambahan diperkenalkan dalam perkadaran yang sama. Seterusnya, unsur pengaloian yang diperlukan dipanaskan hingga 120 darjah ditambah kepada cair. Komponen refraktori perlu diperkenalkan dalam bentuk ligatur. Gangsa cair selanjutnya (foto,di bawah, menunjukkan proses peleburan) dikacau sehingga semua bahan tambahan dibubarkan sepenuhnya dan dipanaskan pada suhu yang dikehendaki. Apabila mengeluarkan aloi yang terhasil daripada relau, sebelum dituang, ia mesti akhirnya dinyahoksida dengan baki (50%) kuprum fosforus. Ini dilakukan untuk membebaskan gangsa daripada oksida dan meningkatkan kecairan cair.

Pencairan daripada bahan kitar semula

Untuk membuat gangsa menggunakan logam kitar semula dan bahan buangan, pencairan hendaklah dilakukan mengikut urutan berikut. Pertama, kuprum dicairkan dan dinyahoksida dengan bahan tambahan fosforus. Kemudian bahan yang beredar ditambah kepada cair. Selepas itu, logam cair sepenuhnya dan unsur pengaloian diperkenalkan dalam urutan yang sesuai. Sekiranya caj itu mengandungi sejumlah kecil kuprum tulen, perlu terlebih dahulu mencairkan logam yang beredar, dan kemudian menambah unsur tembaga dan pengaloian. Pencairan dilakukan di bawah lapisan fluks atau arang.

Selepas mencairkan campuran dan memanaskannya pada suhu yang diperlukan, penyahoksidaan akhir campuran dengan kuprum fosforus dijalankan. Seterusnya, cair ditutup di atas dengan arang batu terkalsin atau fluks kering. Penggunaan yang terakhir adalah 2-3 peratus mengikut berat logam. Cairan yang dipanaskan disimpan selama 20-30 minit, dikacau secara berkala, dan kemudian sanga yang dipisahkan dikeluarkan dari permukaannya. Segala-galanya, gangsa sedia untuk tuang. Untuk penyingkiran sanga yang lebih baik, pasir kuarza boleh ditambah ke senduk, yang menebalkannya. Untuk menentukan sama ada gangsa sedia untuk dituang ke dalam acuan, sesuatu yang istimewaujian teknologi. Keretakan sampel sedemikian mestilah seragam dan bersih.

Aluminium Gangsa

Ia adalah aloi kuprum dan aluminium sebagai unsur pengaloian. Proses lebur logam ini berbeza dengan ketara daripada di atas, yang dijelaskan oleh ciri-ciri kimia komponen tambahan. Pertimbangkan cara membuat gangsa menggunakan komponen pengaloian aluminium. Dalam pembuatan aloi jenis ini menggunakan bahan kitar semula dalam cas, operasi untuk penyahoksidaan dengan komponen fosforus tidak digunakan. Ini disebabkan oleh fakta bahawa fosforus dicirikan oleh pertalian yang lebih rendah untuk molekul oksigen daripada aluminium. Anda juga harus sedar bahawa jenis gangsa ini sangat sensitif terhadap terlalu panas, jadi suhu tidak boleh melebihi 1200 darjah. Dalam keadaan panas lampau, aluminium teroksida, dan aloi gangsa tepu dengan gas. Di samping itu, oksida yang terbentuk semasa peleburan gangsa jenis ini tidak dikurangkan dengan penambahan deoxidizer, dan sangat sukar untuk mengeluarkannya daripada cair. Filem oksida mempunyai takat lebur yang sangat tinggi, yang mengurangkan kecairan gangsa dengan ketara dan menyebabkan penolakan. Peleburan dijalankan dengan sangat intensif, pada had atas suhu pemanasan. Di samping itu, cair siap tidak boleh disimpan di dalam relau. Apabila mencairkan gangsa aluminium, disyorkan untuk menggunakan fluks yang mengandungi 50% abu soda dan 50% kriolit sebagai lapisan penutup.

Cairan siap ditapis sebelum dituang ke dalam acuan dengan memasukkan mangan klorida ke dalamnya, atauzink klorida (0.2-0.4% daripada jumlah jisim cas). Selepas prosedur ini, aloi perlu disimpan selama lima minit sehingga pemberhentian sepenuhnya evolusi gas. Selepas itu, adunan dibawa ke suhu yang diperlukan dan dituangkan ke dalam acuan.

Untuk mengelakkan pengasingan dalam leburan gangsa dengan kandungan kekotoran plumbum yang tinggi (50-60%), disyorkan untuk menambah 2-2.3% nikel dalam bentuk ligatur tembaga-nikel. Atau, sebagai fluks, perlu menggunakan garam sulfat logam alkali. Nikel, perak, mangan, jika ia adalah sebahagian daripada gangsa, hendaklah dimasukkan ke dalam cair sebelum prosedur penambahan timah. Selain itu, untuk meningkatkan kualiti aloi yang terhasil, ia kadangkala diubah suai dengan bahan tambahan kecil berdasarkan logam refraktori.