Agar bahagian dan mekanisme berfungsi dalam jangka masa yang lama dan boleh dipercayai, bahan dari mana ia dibuat mesti memenuhi syarat kerja yang diperlukan. Itulah sebabnya penting untuk mengawal nilai yang dibenarkan bagi parameter mekanikal utama mereka. Sifat mekanikal termasuk kekerasan, kekuatan, kekuatan hentaman, kemuluran. Kekerasan logam ialah ciri struktur utama.

Konsep

Kekerasan logam dan aloi ialah sifat bahan untuk mencipta rintangan apabila jasad lain menembusi lapisan permukaannya, yang tidak berubah bentuk dan tidak runtuh di bawah beban yang mengiringi (indentor). Ditakrifkan dengan tujuan:

- mendapatkan maklumat tentang ciri reka bentuk yang boleh diterima dan kemungkinan operasi;

- analisis keadaan di bawah pengaruh masa;

- memantau hasil rawatan haba.

Kekuatan dan rintangan permukaan terhadap penuaan sebahagiannya bergantung pada penunjuk ini. Teroka sebagai asalbahan dan bahagian siap.

Pilihan penyelidikan

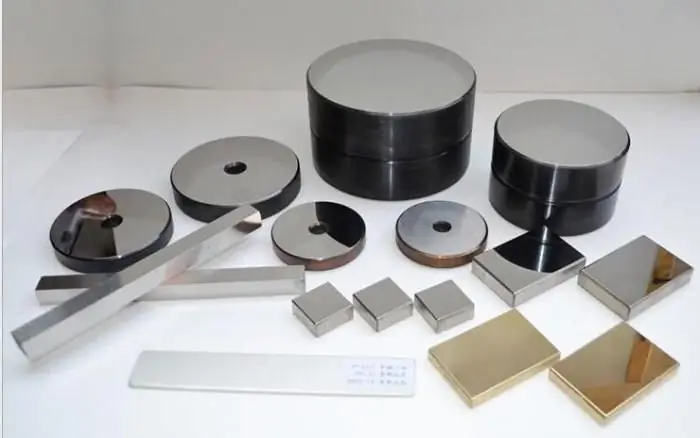

Penunjuk ialah nilai yang dipanggil nombor kekerasan. Terdapat pelbagai kaedah untuk mengukur kekerasan logam. Penyelidikan yang paling tepat ialah menggunakan pelbagai jenis pengiraan, indentor dan penguji kekerasan yang sesuai:

- Brinell: intipati radas ialah menekan bola ke dalam logam atau aloi yang sedang dikaji, mengira diameter cetakan dan kemudian mengira parameter mekanikal secara matematik.

- Rockwell: Bola atau kon berlian digunakan. Nilai dipaparkan pada skala atau dikira.

- Vickers: Pengukuran kekerasan logam yang paling tepat menggunakan hujung piramid berlian.

Terdapat formula dan jadual khas untuk menentukan padanan parametrik antara penunjuk kaedah pengukuran yang berbeza untuk bahan yang sama.

Faktor yang menentukan pilihan pengukuran

Dalam keadaan makmal, dengan rangkaian peralatan yang diperlukan, pilihan kaedah penyelidikan dijalankan bergantung pada ciri-ciri tertentu bahan kerja.

- Nilai penunjuk parameter mekanikal. Untuk keluli struktur dan bahan dengan kekerasan rendah sehingga 450-650 HB, kaedah Brinell digunakan; untuk alat, keluli aloi dan aloi lain - Rockwell; untuk aloi keras - Vickers.

- Dimensi sampel ujian. Bahagian yang sangat kecil dan halus diperiksa denganmenggunakan penguji kekerasan Vickers.

- Ketebalan logam pada titik pengukuran, khususnya lapisan berkarburasi atau nitrid.

Semua keperluan dan pematuhan didokumenkan oleh GOST.

Ciri-ciri teknik Brinell

Ujian kekerasan logam dan aloi menggunakan penguji kekerasan Brinell dijalankan dengan ciri berikut:

- Indenter - bola yang diperbuat daripada keluli aloi atau aloi tungsten karbida dengan diameter 1, 2, 2, 5, 5 atau 10 mm (GOST 3722-81).

- Tempoh lekukan statik: untuk besi tuang dan keluli - 10-15 s, untuk aloi bukan ferus - 30, tempoh 60 s juga mungkin, dan dalam beberapa kes - 120 dan 180 s.

- Nilai had parameter mekanikal: 450 HB apabila diukur dengan bola keluli; 650 HB apabila menggunakan karbida.

- Mungkin beban. Menggunakan pemberat yang disertakan dalam kit, daya ubah bentuk sebenar pada spesimen ujian diperbetulkan. Nilai minimum yang dibenarkan: 153, 2, 187, 5, 250 N; maksimum - 9807, 14710, 29420 N (GOST 23677-79).

Menggunakan formula, bergantung pada diameter bola yang dipilih dan bahan yang sedang diuji, daya lekukan yang sesuai boleh dikira.

| Jenis aloi | Pengiraan beban matematik |

| Aloi keluli, nikel dan titanium | 30D2 |

| Besi tuang | 10D2, 30D2 |

| Ali tembaga dan kuprum | 5D2, 10D2, 30D2 |

| Logam dan aloi ringan | 2, 5D2, 5D2, 10D2, 15D 2 |

| Plumbum, timah | 1D2 |

Contoh notasi:

400HB10/1500/20, dengan 400HB ialah kekerasan Brinell logam; 10 - diameter bola, 10 mm; 1500 - beban statik, 1500 kgf; 20 - tempoh lekukan, 20 s.

Untuk mewujudkan nombor yang tepat, adalah rasional untuk memeriksa sampel yang sama di beberapa tempat dan menentukan keputusan keseluruhan dengan mencari purata yang diperolehi.

Ujian kekerasan Brinell

Proses penyelidikan diteruskan dalam urutan berikut:

- Menyemak bahagian untuk pematuhan dengan keperluan (GOST 9012-59, GOST 2789).

- Menyemak kesihatan peranti.

- Memilih bola yang diperlukan, menentukan daya yang mungkin, menetapkan berat untuk pembentukannya, tempoh lekukan.

- Memulakan penguji kekerasan dan ubah bentuk sampel.

- Mengukur diameter ceruk.

- Pengiraan empirikal.

НВ=F/A, di mana F ialah beban, kgf atau N; A - kawasan cetakan, mm2.

НВ=(0, 102F)/(πDh), di mana D - diameter bola, mm; h - kedalaman cetakan, mm.

Kekerasan logam yang diukur dengan kaedah ini mempunyai hubungan empirikal denganpengiraan parameter kekuatan. Kaedahnya adalah tepat, terutamanya untuk aloi lembut. Ia adalah asas dalam sistem untuk menentukan nilai sifat mekanikal ini.

Ciri-ciri teknik Rockwell

Kaedah pengukuran ini dicipta pada 20-an abad XX, lebih automatik daripada yang sebelumnya. Digunakan untuk bahan yang lebih keras. Ciri utamanya (GOST 9013-59; GOST 23677-79):

- Kehadiran beban utama 10 kgf.

- Tempoh penahanan: 10-60 s.

- Nilai sempadan petunjuk yang mungkin: HRA: 20-88; HRB: 20-100; HRC: 20-70.

- Nombor divisualisasikan pada dail penguji kekerasan, ia juga boleh dikira secara aritmetik.

- Skala dan indentor. Terdapat 11 skala berbeza, bergantung pada jenis indentor dan beban statik maksimum yang dibenarkan. Paling biasa digunakan: A, B dan C.

A: Hujung kon berlian, sudut 120˚ titik, jumlah daya statik 60kgf, HRA; produk nipis disiasat, terutamanya produk bergulung.

C: juga kon berlian HRC seberat 150kgf, sesuai untuk bahan keras dan keras.

B: Bola 1.588 mm diperbuat daripada keluli keras atau karbida tungsten keras, memuatkan 100 kgf, HRB, digunakan untuk menilai kekerasan produk anil.

Hujung berbentuk bola (1.588 mm) boleh digunakan untuk penimbang Rockwell B, F, G. Terdapat juga penimbang E, H, K, dengan bola berdiameter 3.175 mm (GOST 9013-59) digunakan.

Bilangan sampel,dibuat dengan penguji kekerasan Rockwell di satu kawasan dihadkan oleh saiz bahagian. Ujian kedua dibenarkan pada jarak 3-4 diameter dari tempat ubah bentuk sebelumnya. Ketebalan produk yang diuji juga dikawal. Ia hendaklah tidak kurang daripada 10 kali ganda kedalaman penembusan hujung.

Contoh notasi:

50HRC - Kekerasan logam Rockwell, diukur dengan hujung berlian, nombornya ialah 50.

Rancangan Kajian Rockwell

Pengukuran kekerasan logam lebih mudah berbanding kaedah Brinell.

- Menganggar dimensi dan ciri permukaan sesuatu bahagian.

- Menyemak kesihatan peranti.

- Tentukan jenis hujung dan kapasiti muatan.

- Menetapkan corak.

- Pelaksanaan daya utama pada bahan, nilai 10 kgf.

- Berusaha sepenuhnya dan sesuai.

- Membaca nombor yang diterima pada skala dail.

Pengiraan matematik juga mungkin untuk menentukan parameter mekanikal dengan tepat.

Apabila menggunakan kon berlian dengan beban 60 atau 150 kgf:

HR=100-((H-j)/0, 002;

apabila menguji dengan bola di bawah daya 100 kgf:

HR=130-((H-j)/0, 002, di mana h ialah kedalaman penembusan indentor pada daya primer 10 kgf; H ialah kedalaman penembusan indenter pada beban penuh; 0, 002 ialah pekali yang mengawal jumlah pergerakan hujung apabila nombor kekerasan berubah sebanyak 1 unit.

Kaedah Rockwell adalah mudah tetapi tidak cukup tepat. Pada masa yang sama, ia boleh mengukur sifat mekanikal logam keras dan aloi.

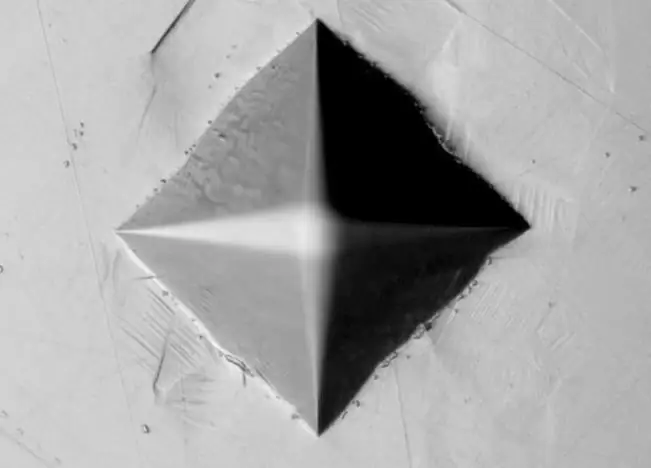

Ciri-ciri teknik Vickers

Menentukan kekerasan logam menggunakan kaedah ini adalah yang paling mudah dan tepat. Kerja penguji kekerasan adalah berdasarkan lekukan hujung piramid berlian ke dalam sampel.

Ciri Utama:

- Inden: Piramid berlian puncak 136°.

- Beban maksimum yang dibenarkan: untuk besi tuang dan keluli beraloi - 5-100 kgf; untuk aloi tembaga - 2.5-50 kgf; untuk aluminium dan aloi berasaskannya - 1-100 kgf.

- Tempoh penahanan beban statik: 10 hingga 15 s.

- Bahan yang diuji: keluli dan logam bukan ferus dengan kekerasan lebih daripada 450-500 HB, termasuk produk selepas rawatan haba kimia.

Contoh notasi:

700HV20/15, di mana 700HV ialah nombor kekerasan Vickers; 20 - beban, 20 kgf; 15 - tempoh usaha statik, 15 s.

Jujukan kajian Vickers

Prosedur ini sangat dipermudahkan.

- Semak sampel dan instrumentasi. Perhatian khusus diberikan pada permukaan bahagian.

- Memilih usaha yang dibenarkan.

- Memasang bahan ujian.

- Memulakan penguji kekerasan beroperasi.

- Baca keputusan pada dail.

Pengiraan matematik dengan kaedah ini adalah seperti berikut:

HV=1, 8544(F/d2), di mana F ialah beban,kgf; d ialah nilai purata panjang pepenjuru tera, mm.

Ia membolehkan anda mengukur kekerasan logam, bahagian nipis dan kecil, sambil memberikan ketepatan hasil yang tinggi.

Kaedah peralihan antara skala

Setelah menentukan diameter cetakan menggunakan peralatan khas, anda boleh menggunakan jadual untuk menentukan kekerasan. Jadual kekerasan logam adalah pembantu yang terbukti dalam pengiraan parameter mekanikal ini. Jadi, jika nilai Brinell diketahui, nombor Vickers atau Rockwell yang sepadan boleh ditentukan dengan mudah.

Contoh beberapa nilai yang sepadan:

| Diameter cetakan, mm | Kaedah penyelidikan | ||||

| Brinell | Rockwell | Vickers | |||

| A | C | B | |||

| 3, 90 | 241 | 62, 8 | 24, 0 | 99, 8 | 242 |

| 4, 09 | 218 | 60, 8 | 20, 3 | 96, 7 | 218 |

| 4, 20 | 206 | 59, 6 | 17, 9 | 94, 6 | 206 |

| 4, 99 | 143 | 49, 8 | - | 77, 6 | 143 |

Jadual kekerasan logam disusun berdasarkan data percubaan dan mempunyai ketepatan yang tinggi. Terdapat juga pergantungan grafik kekerasan Brinell pada kandungan karbon dalam aloi besi-karbon. Jadi, mengikut kebergantungan sedemikian, untuk keluli dengan jumlah karbon dalam komposisi bersamaan dengan 0.2%, ia adalah 130 HB.

Keperluan Contoh

Selaras dengan keperluan GOST, bahagian yang diuji mesti memenuhi ciri berikut:

- Benda kerja mestilah rata, terletak dengan kukuh di atas meja penguji kekerasan, tepinya mestilah licin atau diproses dengan teliti.

- Permukaan hendaklah mempunyai kekasaran yang minimum. Mesti diampelas dan dibersihkan, termasuk dengan bantuan sebatian kimia. Pada masa yang sama, semasa proses pemesinan, adalah penting untuk mengelakkan pembentukan pengerasan kerja dan peningkatan suhu lapisan yang dirawat.

- Bahagian mesti mematuhi kaedah yang dipilih untuk menentukan kekerasan mengikut sifat parametrik.

Pemenuhan keperluan utama adalah prasyarat untuk pengukuran yang tepat.

Kekerasan logam ialah sifat mekanikal asas yang penting yang menentukan beberapa ciri mekanikal dan teknologinya yang lain, hasil proses pemprosesan sebelumnya, pengaruh faktor masa dan kemungkinan keadaan operasi. Pilihan metodologi penyelidikan bergantung kepada ciri-ciri anggaran sampel, iaparameter dan komposisi kimia.