Kadar kakisan ialah parameter berbilang faktor yang bergantung pada kedua-dua keadaan persekitaran luaran dan pada sifat dalaman bahan. Dalam dokumentasi normatif dan teknikal, terdapat sekatan tertentu ke atas nilai pemusnahan logam yang dibenarkan semasa operasi peralatan dan struktur bangunan untuk memastikan operasi bebas masalah mereka. Dalam kejuruteraan, tiada kaedah universal untuk menentukan kadar kakisan. Ini disebabkan oleh kerumitan mengambil kira semua faktor. Kaedah yang paling boleh dipercayai ialah mengkaji sejarah operasi kemudahan.

Kriteria

Pada masa ini, beberapa kadar kakisan digunakan dalam reka bentuk kejuruteraan:

- Mengikut kaedah penilaian langsung: pengurangan jisim bahagian logam per unit permukaan - penunjuk berat (diukur dalam gram setiap 1 m2 selama 1 jam); kedalaman kerosakan (atau kebolehtelapan proses kakisan), mm/tahun; jumlah fasa gas yang dikeluarkan produk kakisan; tempoh masa di mana kerosakan kakisan pertama muncul; bilangan pusat kakisan per unit luaspermukaan yang muncul dalam tempoh masa tertentu.

- Dianggarkan secara tidak langsung: kekuatan arus kakisan elektrokimia; rintangan elektrik; perubahan dalam ciri fizikal dan mekanikal.

Penunjuk penilaian langsung pertama ialah yang paling biasa.

Formula pengiraan

Dalam kes umum, penurunan berat yang menentukan kadar kakisan logam didapati dengan formula berikut:

Vkp=q/(St), di mana q ialah penurunan jisim logam, g;

S - luas permukaan tempat bahan dipindahkan, m2;

t - tempoh masa, jam

Untuk kepingan logam dan cangkerang yang diperbuat daripadanya, tentukan indeks kedalaman (mm/tahun):

H=m/t, m ialah kedalaman penembusan ke dalam logam.

Terdapat hubungan berikut antara penunjuk pertama dan kedua yang diterangkan di atas:

H=8, 76Vkp/ρ, di mana ρ ialah ketumpatan bahan.

Faktor utama yang mempengaruhi kadar kakisan

Kumpulan faktor berikut mempengaruhi kadar kemusnahan logam:

- dalaman, berkaitan dengan sifat fizikal dan kimia bahan (struktur fasa, komposisi kimia, kekasaran permukaan bahagian, tegasan baki dan operasi dalam bahan, dan lain-lain);

- luaran (keadaan persekitaran, kelajuan pergerakan medium menghakis, suhu, komposisi atmosfera, kehadiran perencat atau perangsang, dan lain-lain);

- mekanikal (pembangunan retakan kakisan, pemusnahan logam di bawah tindakan beban kitaran,peronggaan dan kakisan yang menggelabah);

- ciri reka bentuk (pemilihan gred logam, jurang antara bahagian, keperluan kekasaran).

Sifat fizikal dan kimia

Faktor kakisan dalaman yang paling penting ialah yang berikut:

- Kestabilan termodinamik. Untuk menentukannya dalam larutan akueus, rujukan rajah Pourbaix digunakan, di sepanjang paksi absis yang mana pH medium diplot, dan di sepanjang paksi ordinat, potensi redoks. Pergeseran yang berpotensi ke arah positif bermakna kestabilan bahan yang lebih besar. Secara tentatif, ia ditakrifkan sebagai potensi keseimbangan normal logam. Sebenarnya, bahan terhakis pada kadar yang berbeza.

- Kedudukan atom dalam jadual berkala unsur kimia. Logam yang paling terdedah kepada kakisan ialah logam alkali dan alkali tanah. Kadar kakisan berkurangan apabila nombor atom bertambah.

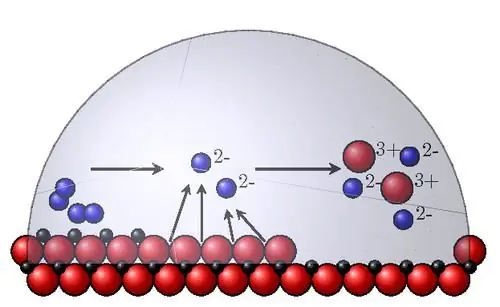

- Struktur kristal. Ia mempunyai kesan yang tidak jelas pada kemusnahan. Struktur berbutir kasar itu sendiri tidak membawa kepada peningkatan kakisan, tetapi sesuai untuk pembangunan pemusnahan selektif antara butiran sempadan bijian. Logam dan aloi dengan taburan homogen fasa terhakis sama rata, manakala yang mempunyai taburan tidak seragam menghakis mengikut mekanisme fokus. Susunan bersama fasa melaksanakan fungsi anod dan katod dalam persekitaran yang agresif.

- Ketakhomogenan tenaga atom dalam kekisi kristal. Atom dengan tenaga tertinggi terletak di sudut mukakekasaran mikro dan merupakan pusat pembubaran aktif semasa kakisan kimia. Oleh itu, pemesinan bahagian logam yang berhati-hati (mengisar, menggilap, kemasan) meningkatkan rintangan kakisan. Kesan ini juga dijelaskan oleh pembentukan filem oksida yang lebih tumpat dan lebih berterusan pada permukaan licin.

Pengaruh keasidan sederhana

Dalam proses kakisan kimia, kepekatan ion hidrogen mempengaruhi perkara berikut:

- keterlarutan produk kakisan;

- pembentukan filem oksida pelindung;

- kadar pemusnahan logam.

Apabila pH berada dalam julat 4-10 unit (larutan berasid), kakisan besi bergantung kepada keamatan penembusan oksigen ke permukaan objek. Dalam larutan alkali, kadar kakisan mula-mula berkurangan disebabkan oleh pempasifan permukaan, dan kemudian, pada pH >13, meningkat akibat pelarutan filem oksida pelindung.

Bagi setiap jenis logam terdapat pergantungan sendiri terhadap keamatan pemusnahan pada keasidan larutan. Logam mulia (Pt, Ag, Au) tahan kakisan dalam persekitaran berasid. Zn, Al dimusnahkan dengan cepat dalam kedua-dua asid dan alkali. Ni dan Cd tahan alkali tetapi mudah terhakis dalam asid.

Komposisi dan kepekatan larutan neutral

Kadar kakisan dalam larutan neutral lebih bergantung pada sifat garam dan kepekatannya:

- Semasa hidrolisis garam dalamdalam persekitaran yang menghakis, ion terbentuk yang bertindak sebagai pengaktif atau perencat (perencat) pemusnahan logam.

- Sebatian yang meningkatkan pH juga meningkatkan kadar proses pemusnahan (contohnya, abu soda), dan yang mengurangkan keasidan menurunkannya (ammonium klorida).

- Dengan kehadiran klorida dan sulfat dalam larutan, pemusnahan diaktifkan sehingga kepekatan garam tertentu dicapai (yang dijelaskan oleh pengukuhan proses anod di bawah pengaruh ion klorida dan sulfur), dan kemudian beransur-ansur berkurangan disebabkan oleh penurunan keterlarutan oksigen.

Sesetengah jenis garam mampu membentuk filem tidak larut (contohnya, fosfat besi). Ini membantu melindungi logam daripada kemusnahan selanjutnya. Harta ini digunakan apabila menggunakan peneutral karat.

Perencat kakisan

Perencat kakisan (atau perencat) berbeza dalam mekanisme tindakannya pada proses redoks:

- Anod. Terima kasih kepada mereka, filem pasif terbentuk. Kumpulan ini termasuk sebatian berdasarkan kromat dan bikromat, nitrat dan nitrit. Jenis perencat terakhir digunakan untuk perlindungan antara operasi bahagian. Apabila menggunakan perencat kakisan anodik, perlu terlebih dahulu menentukan kepekatan perlindungan minimumnya, kerana penambahan dalam kuantiti yang kecil boleh menyebabkan peningkatan dalam kadar kemusnahan.

- Katod. Mekanisme tindakannya adalah berdasarkan penurunan kepekatan oksigen dan, oleh itu, kelembapan dalam proses katodik.

- Perisai. Perencat ini mengasingkan permukaan logam dengan membentuk sebatian tidak larut yang dimendapkan sebagai lapisan pelindung.

Kumpulan terakhir termasuk peneutral karat, yang juga digunakan untuk membersihkan oksida. Mereka biasanya mengandungi asid fosforik. Di bawah pengaruhnya, fosfat logam berlaku - pembentukan lapisan pelindung fosfat tidak larut yang kuat. Peneutral digunakan dengan pistol semburan atau penggelek. Selepas 25-30 minit, permukaan memperoleh warna kelabu putih. Selepas komposisi kering, cat dan varnis disapu.

Tindakan mekanikal

Peningkatan kakisan dalam persekitaran yang agresif difasilitasi oleh jenis tindakan mekanikal seperti:

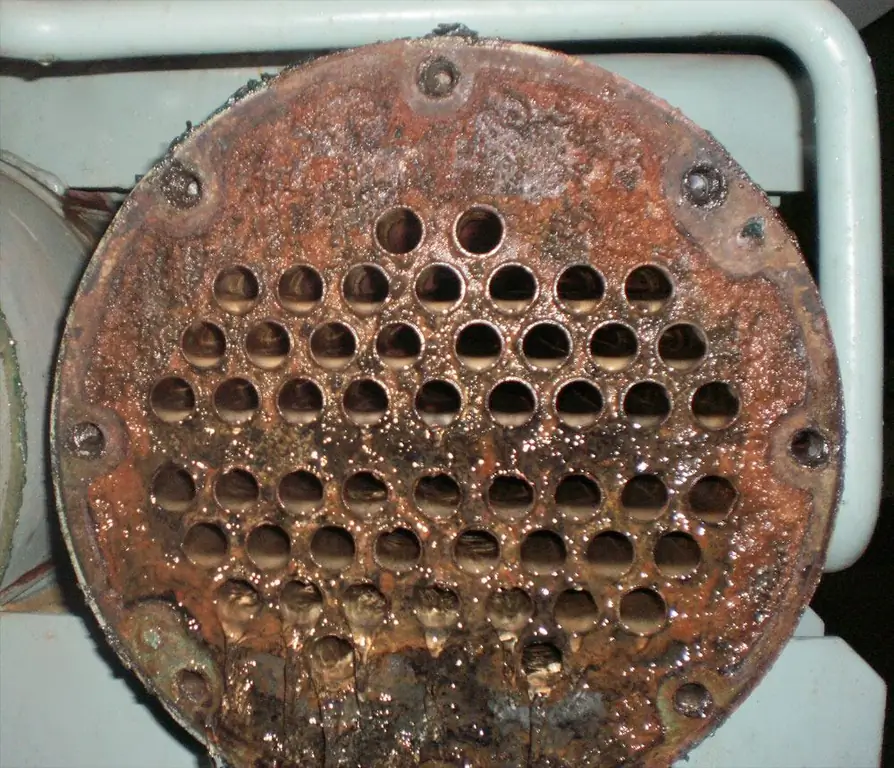

- Tegasan dalaman (semasa pengacuan atau rawatan haba) dan luaran (di bawah pengaruh beban yang dikenakan secara luaran). Akibatnya, ketidakhomogenan elektrokimia berlaku, kestabilan termodinamik bahan berkurangan, dan retakan kakisan terbentuk. Terutama cepat adalah pemusnahan di bawah beban tegangan (retak terbentuk dalam satah serenjang) dengan kehadiran anion pengoksidaan, contohnya, NaCl. Contoh tipikal peranti yang tertakluk kepada jenis kemusnahan ini ialah bahagian dandang stim.

- Aksi dinamik berselang-seli, getaran (keletihan kakisan). Terdapat penurunan intensif dalam had keletihan, beberapa microcracks terbentuk, yang kemudiannya bergabung menjadi satu yang besar. Nomborkitaran kepada kegagalan lebih banyak bergantung pada komposisi kimia dan fasa logam dan aloi. Gandar pam, spring, bilah turbin dan peralatan lain tertakluk kepada kakisan sedemikian.

- Geseran bahagian. Hakisan cepat adalah disebabkan oleh haus mekanikal filem pelindung pada permukaan bahagian dan interaksi kimia dengan alam sekitar. Dalam cecair, kadar kemusnahan lebih rendah daripada udara.

- Kesan peronggaan. Peronggaan berlaku apabila kesinambungan aliran cecair dilanggar akibat pembentukan gelembung vakum yang runtuh dan mencipta kesan berdenyut. Akibatnya, kerosakan mendalam yang bersifat tempatan berlaku. Kakisan jenis ini sering dilihat dalam radas kimia.

Faktor Reka Bentuk

Apabila mereka bentuk elemen yang beroperasi dalam keadaan agresif, ia mesti diambil kira bahawa kadar kakisan meningkat dalam kes berikut:

- apabila logam yang tidak serupa bersentuhan (semakin besar perbezaan potensi elektrod di antara mereka, semakin tinggi kekuatan arus proses pemusnahan elektrokimia);

- dengan kehadiran penumpu tegasan mekanikal (alur, alur, lubang, dan lain-lain);

- dengan kebersihan rendah permukaan mesin, kerana ini menghasilkan pasangan galvanik litar pintas tempatan;

- dengan perbezaan ketara dalam suhu bahagian individu radas (sel galvanik terma terbentuk);

- dengan kehadiran zon bertakung (slot, celah);

- apabila membentuktegasan sisa, terutamanya dalam sambungan yang dikimpal (untuk menghilangkannya, perlu menyediakan rawatan haba - penyepuhlindapan).

Kaedah penilaian

Terdapat beberapa cara untuk menilai kadar pemusnahan logam dalam persekitaran yang agresif:

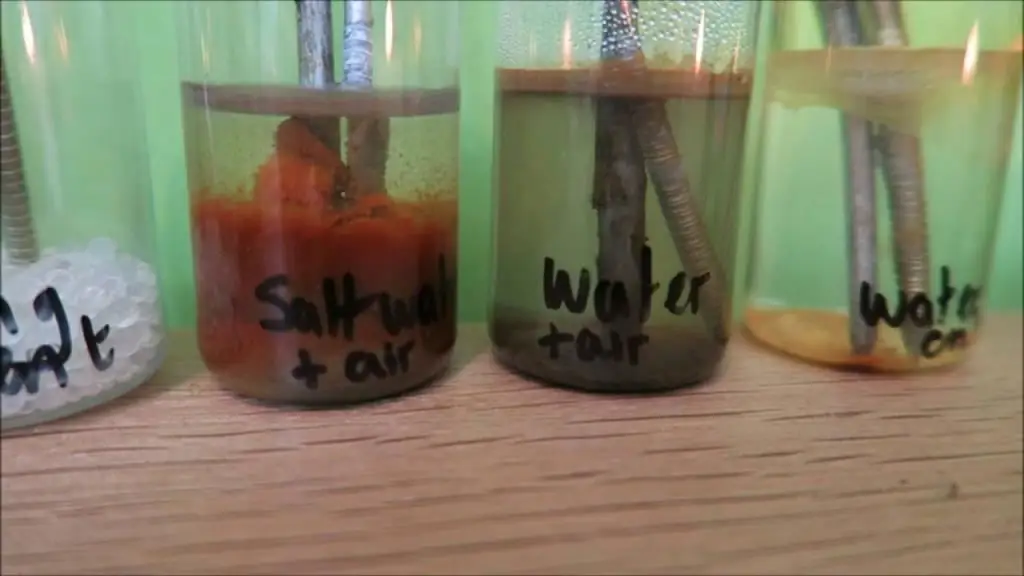

- Makmal - menguji sampel dalam keadaan simulasi buatan yang hampir dengan sebenar. Kelebihan mereka ialah mereka membenarkan anda mengurangkan masa belajar.

- Lapangan - diadakan dalam keadaan semula jadi. Mereka mengambil masa yang lama. Kelebihan kaedah ini ialah mendapatkan maklumat tentang sifat logam dalam keadaan operasi selanjutnya.

- Ujian in-situ terhadap objek logam siap dalam persekitaran semula jadi.